锂离子电池(LIBs)和氢燃料电池(HFCs)正推动向更清洁能源的转变,为从电动汽车到工业应用的各领域提供电力。这些技术对于提供可持续电力至关重要。预计全球对电池的需求将激增。2020年,全球电池储存的能量能够为1.85亿个家庭提供一小时的电力。而到2030年,该数字预计将增长到超过20亿个家庭,即增长10倍以上。个人汽车、商用卡车和公共交通对能源储存的需求不断增加,推动了全球电池需求的激增,从而使电池材料的研发变得比以往任何时候都更为重要。

尽管已经取得一些进步,但锂离子电池和燃料电池技术仍面临挑战。这些挑战包括安全性和可靠性问题、可持续性问题、原材料的提取、续航能力有限以及充电时间过长。目前的重点是开发新型材料配置,以应对更高的电荷密度,提供更高的热稳定性、更高的可持续性以及更实惠的价格。这就意味着下一代电池与燃料电池的研发将迎来巨大发展机遇,到2024年,对电池储能领域的投资将超过500亿美元。

新技术的研发往往需要对现有材料进行细微但关键的改良。例如,研究人员正尝试将多种锂过渡金属氧化物用作电池正极材料,并重点研究其纳米结构并优化制备工艺。

在该领域的诸多研究中,研究人员需要对材料进行细微调整,继而观察这些细微调整如何影响材料的基本性能。这正是热分析(TA)技术发挥关键作用之处。

材料热分析涵盖广泛的范畴,通过不同仪器可测量多种特性。例如:

这些技术有助于研究人员了解和改进电池材料

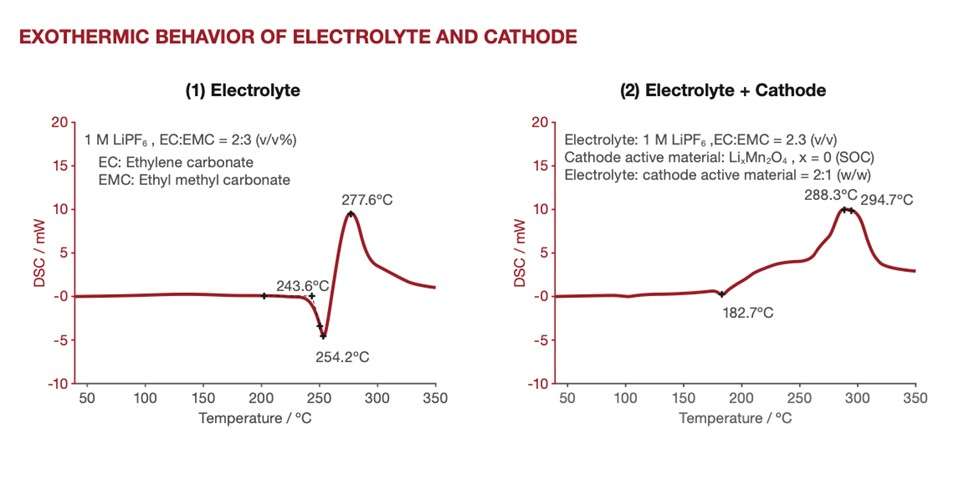

电池组件放热行为的差示扫描量热法(DSC)示例

下图阐明了如何使用DSC测量电解液和正极材料的放热行为,从而确定其热稳定性。

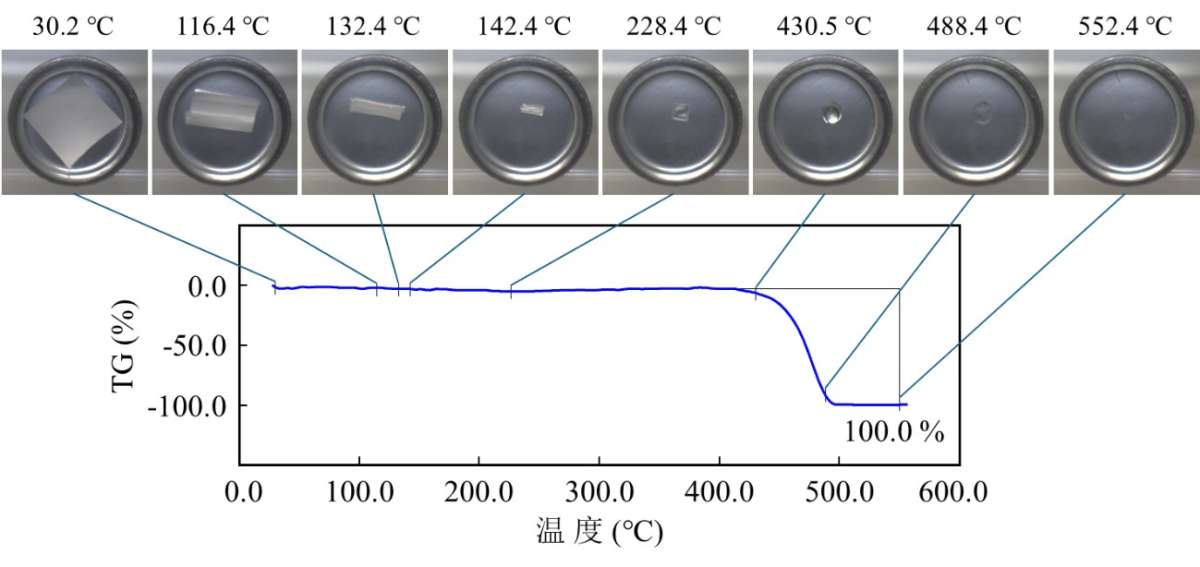

使用同步热重分析(STA)和Real View®测试隔膜热稳定性的示例

使用STA对纯聚乙烯隔膜的热稳定性进行测试,结果显示在450°C时发生了一次热分解。由于样品质量较小(0.056 mg),观察到轻微的基线波动。Real View®图像证实,在测量过程中,这些波动是由于材料在样品盘中移动和形状改变而造成的。

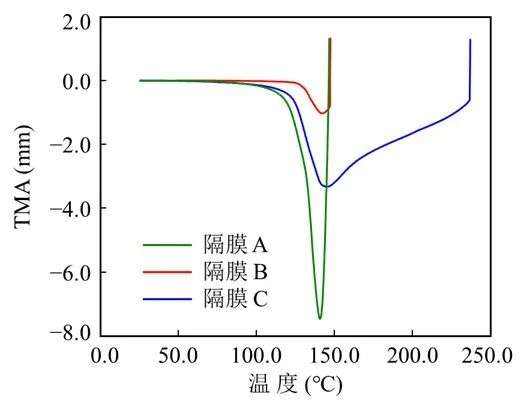

图示为TMA拉伸模式测得的3种隔膜热收缩/伸长行为的结果。样品隔膜包括:厚度为9μm的纯聚乙烯隔膜A(绿)、在该聚乙烯隔膜上涂覆3μm厚氧化铝涂层的隔膜B(红),以及在相同聚乙烯隔膜上涂覆3μm厚芳纶层的隔膜C(蓝)。

从收缩开始到聚乙烯熔融引发伸长开始期间的收缩率,隔膜A(绿)最大,隔膜B(红)最小。这是因为隔膜A(绿色)仅由聚乙烯单体构成,而隔膜B(红色)的氧化铝涂层抑制了整个隔膜的收缩。此外,隔膜A(绿)和隔膜B(红)在聚乙烯开始熔融后均出现急剧伸长,而隔膜C(蓝)即使在聚乙烯熔融后仍能维持薄膜状态直至更高温度。这是因为聚乙烯基膜达到熔融温度后无法维持形状时,涂覆的耐热性高分子芳纶层仍能使其在更高温度下保持薄膜形态。

材料杂质检查

某些杂质的存在会使研究结果出现偏差,导致结果不一致和材料特性异常。热分析可以显示聚合物样品中是否存在其他材料,由于这些材料的热特性就像指纹一样,因此可以准确地提供其他材料的信息。

电池材料的进步对未来可持续能源的发展至关重要。通过运用热分析技术,制造商能够开发出满足现代应用提出的严苛要求的材料,从而确保安全性、可靠性与高效性。热分析技术能为材料特性提供关键洞察,帮助操作人员优化生产工艺、提升产品质量并降低成本。对先进的热分析工具进行投资不仅能够推动创新,还能让制造商在快速发展的能源领域获得竞争优势。

日立分析仪器的DSC、STA、DMA和TMA系列产品能够准确表征材料在研发过程中的热稳定性。我们独有的Real View®样品观测系统能够实时呈现实验过程中材料的变化。

访问我们的热分析页面,了解我们的仪器及其如何满足您的研发需求。

* https://www.statista.com/statistics/1103218/global-battery-demand-forecast/