当前,氢燃料电池正迎来显著增长,尤其在商用卡车和公共汽车领域。早期迹象表明,燃料电池有望成为锂离子技术的可行且可持续的替代方案,并在全球摆脱化石燃料的转型中发挥关键作用。

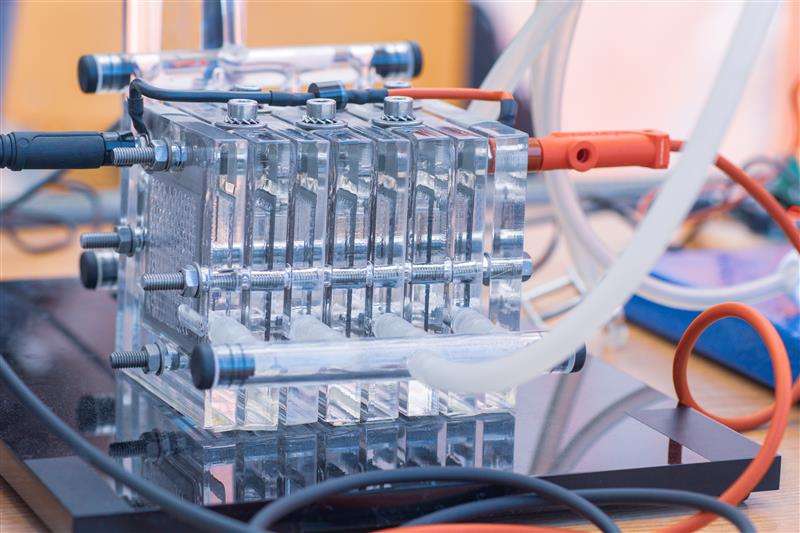

在众多氢燃料电池类型中,质子交换膜(PEM)燃料电池尤为突出。其高效性和多功能性使其广受青睐,适用于交通运输和固定式发电等多种应用场景。

为确保燃料电池保持长期的商业可行性,必须通过严格控制关键参数(尤其是温度)来保障其性能的可靠性。

质子交换膜燃料电池需在严格控制的温度范围内运行,理想区间为60°C至80°C。温度过低会导致电力输出不足;温度过高则会加速电池老化并降低性能。

控制燃料电池内部温度并非易事。氢气转化为电能的过程会释放大量热量,需谨慎管理这些热量以确保电池正常运行。由于燃料电池必须在狭窄的温度窗口内工作,仅增加大型散热器显然不够。必须对燃料电池所有元件的温度分布进行热模拟,包括活性层(如离子交换膜)、催化剂层、气体扩散层和双极板。燃料电池内部的热量分布依赖于导热元件,因此热成像成为设计过程中的重要环节。

质子交换膜燃料电池通过氢气和氧气之间的电化学反应产生电能。其核心部分是位于阳极和阴极之间的质子交换膜,两侧均涂有催化剂层。这些层与其他部件共同构成膜电极组件(MEA)。

以下是该过程的详细步骤:

氢气供应:氢气被输送到燃料电池的阳极侧。

氢气分解:氢分子在阳极被催化剂分解为质子和电子。

质子传输:质子交换膜只允许质子通过至阴极侧,同时阻挡电子。

电子流动:电子通过外部电路移动,产生电流,从而为设备供电。

氧气供应:氧气被输送到燃料电池的阴极侧。

水的生成:氧气与质子和电子在阴极侧反应生成水。

整个反应过程仅产生水、电能和热量,使得质子交换膜燃料电池成为一种清洁高效的能源。

一旦通过热模拟优化了燃料电池活性层的厚度以实现最高效率和适当冷却,下一步便是按照精确规格制造燃料电池。材料分析有助于检查生产过程是否符合设计参数。例如,膜电极组件(MEA)的X射线分析能够识别膜上催化剂(如铂)层的污染物或分布不均问题,这类问题会负面影响性能并导致热管理不当。严重时,可能引发局部加热和热裂解,进一步破坏电池的热传输性能。材料分析还可用于故障模式分析,检查失效或性能不佳电池中的物理和化学异常。

日立分析仪器EA8000A是一款多功能分析仪,专门用于检测样品(如膜电极组件)深层的金属异物和颗粒分布。结合X射线透射技术、光学显微镜和能量色散型X射线荧光光谱仪(EDXRF),EA8000A能够快速定位并表征大面积范围内的颗粒异物。

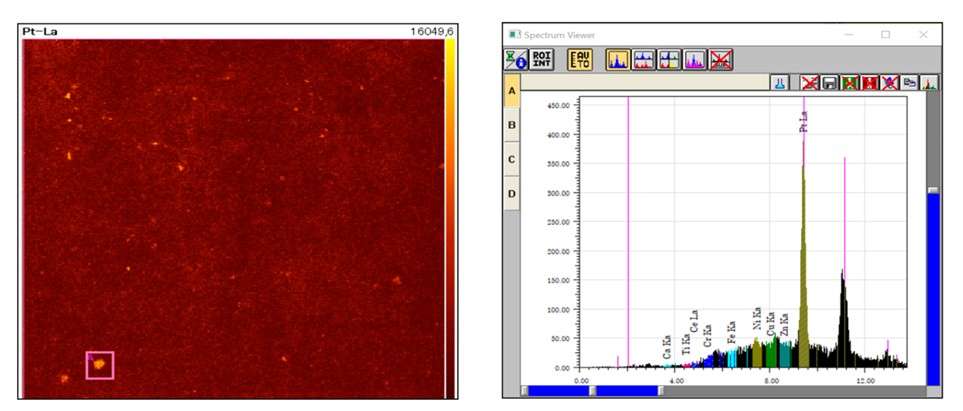

铂分布分析结果示例

为研究铂涂层在膜上的分布,以5ms/像素的扫描速度对整个样品(尺寸:35.9 mm × 35.9 mm)进行EDXRF分析,仅需14分钟即可完成。分析结果表明,铂并未均匀分布在样品表面,某些区域形成了团簇,这可能导致燃料电池质量不佳或过早失效。

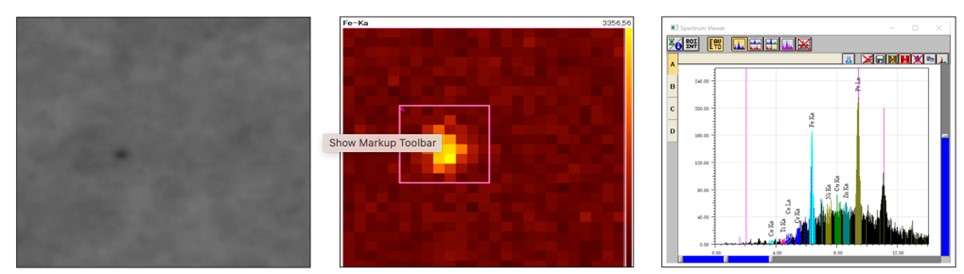

铁异物分析结果示例

将已知尺寸的铁颗粒(直径:30 µm,厚度:20 µm)置于膜和气体扩散层下方,以测试EA8000A的检测能力。X射线透射成像清晰识别出颗粒位置(左上方深色点),随后EDXRF分析在40秒内确认了颗粒性质。

EA8000A的多功能性不仅支持异物检测,还能验证膜上铂(及其他元素如铈)的分布,从而确保燃料电池的质量和耐用性,同时降低生产成本和浪费。其显著优势在于能够分析膜内部(表面以下)的异物,这对保障膜电极组件的生产安全性至关重要。

凭借EA8000A的先进功能,制造商能够实现氢燃料电池的最佳热管理,确保其长期商业可行性,并为全球摆脱化石燃料的转型贡献力量。