Qualitätssicherung / -kontrolle

Metallproduktion / Gießereien

Sicherheitsprüfung (PMI)

Schrottsortierung / Recycling

Maschinenbau

Metallveredelung / -galvanisierung / beschichtung

Elektronik

Draht wird in sicherheitskritischen, anspruchsvollen Anwendungen eingesetzt. In diesem Artikel erläutern wir, wie die OES-Technologie sicherstellt, dass die Spezifikationen für Draht erfüllt werden.

Walzdraht, wird in sicherheitskritischen, anspruchsvollen Anwendungen eingesetzt. In diesem Artikel erläutern wir, wie sich die OES-Technologie entwickelt hat, um sicherzustellen, dass die engen Spezifikationen für Draht erfüllt werden.

Neben gewöhnlicher Verarbeitung von Draht, wie zu Maschendrahtzäunen, Federn und Nägeln, wird ein Großteil davon für anspruchsvolle, sicherheitskritische Anwendungen in der Luft- und Raumfahrt und in der Automobilindustrie verwendet, z. B. für Ventile in Motoren oder in Kopfstützen. Eine häufige Anwendung ist die Drahtverstärkung in Autoreifen. Der Draht muss eine sehr genaue Spezifikation erfüllen; er muss stark sein und gleichzeitig die Spezifikationen des Reifens in Bezug auf Fahrleistung und Kraftstoffverbrauch erfüllen. Die Überprüfung der Materialeigenschaften und der Zusammensetzung des Drahtes ist ein wichtiger Teil des Produktionsprozesses.

Bevor wir uns mit der Analyse des Drahtes befassen, ist es hilfreich, den Herstellungsprozess anzuschauen:

Schmelzen

Im Ofen wird das Rohmaterial geschmolzen, danach entsteht im Stranggussverfahren der erste Draht.

Walzen / Ziehen

In der Kaltwalze wird der grobe Draht von 18 auf 6 mm gewalzt und dann geglüht, um für das Ziehen die richtige Konsistenz zu erreichen. Danach wird der Draht auf immer feinere Durchmesser gezogen.

Galvanik / Feinzug

Die nächste Stufe der Produktion sind Behandlungen wie Galvanik und Feinzug. Mit der Galvanik werden weitere Drahteigenschaften mit der Beschichtung erreicht, beim Feinzug wird der Draht gleichzeitig durch Glühen und Ziehen weiter verfeinert.

Analyse

An diesem Punkt wird der Draht getestet, um zu prüfen, ob er die erwartete Leistung erbringt und die vorgegebenen Kriterien erfüllt. Von jedem Ring wird ein Stück abgeschnitten und zur Prüfung an das Labor geschickt. In der Regel werden die Oberflächenqualität, Größe und Form, Zugfestigkeit, Entkohlung und chemische Zusammensetzung geprüft. Die chemische Zusammensetzung hat einen großen Einfluss auf die Eigenschaften des Drahtes.

Durch die Bestimmung der chemischen Zusammensetzung erhalten Sie z.B. die grundlegende Stahlsorte und wichtige Informationen über andere Elemente, die die Leistung des Drahtes während seiner Lebensdauer beeinträchtigen können. Bei der Analyse von Draht, der für die Verwendung in Reifen bestimmt ist, muss zum Beispiel nachgewiesen werden, dass es sich tatsächlich um Stahl mit hohem Kohlenstoffgehalt handelt, und es muss der genaue Gehalt an anderen Elementen wie Silizium, Mangan, Phosphor und Schwefel überprüft werden. Nicht alle Analysemethoden können diese Elemente in sehr geringen Mengen nachweisen, daher ist OES der Industriestandard. Sie kann ein breites Spektrum an Elementen und Konzentrationen messen, ist äußerst genau bei der Messung von geringen Mengen an Begleit- und Spurenelementen und eignet sich hervorragend, um zuverlässige Informationen über Stähle der Güteklasse L zu liefern. Es ist die einzige Technologie, die den Stickstoffgehalt in nichtrostenden Duplex- und austenitischen Stählen messen kann.

Funkenspektrometer sind schnell, und die modernen Geräte sind relativ kostengünstig und einfach zu bedienen. Die Probenvorbereitung ist unkompliziert, und es können viele verschiedene Probenformen geprüft werden, darunter Drähte, Rohre, Schrauben und Platten.

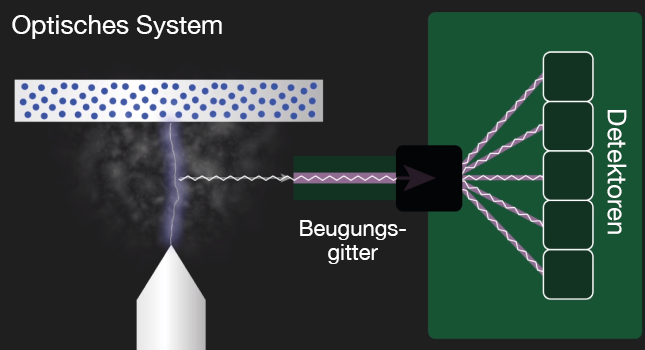

OES ist eine Technologie zur Spektralanalyse, d. h., es wird das spezifische Strahlungsspektrum erfasst, das von einem Material ausgesendet wird, wenn Energie auf dieses Material einwirkt. Das resultierende Spektrum gibt Aufschluss darüber, welches Material vorhanden ist.

Durch Erhitzen eines winzigen Bereichs der Probe wird das Material verdampft. Dies wirkt sich auf die Atome des Materials aus, die dann Licht mit einer bestimmten Wellenlänge aussenden. Jedes Element sendet ein spezifisches Strahlungsmuster aus, und die Detektionstechnologie im Gerät kann das Spektrum "lesen", um festzustellen, welche Elemente vorhanden sind.

In einer Metallprobe hat jedes Element ein komplexes Spektrum mit vielen Lichtwellenlängen, was zu einer äußerst komplizierten Reihe von emittierten Spektren führt. Es gibt drei entscheidende Komponenten des optischen Emissionsspektrometers, die für genaue Ergebnisse sorgen:

Da wir jetzt wissen, wie OES funktioniert und welche Komponenten das Gerät enthält, können wir die Herausforderungen der Technik für die Stahldrahtanalyse erörtern und wie sie durch Fortschritte in der OES-Technologie überwunden werden.

Die Erklärung, warum es so schwierig ist, genaue Messwerte von Draht zu erhalten, ist verblüffend einfach: Der Drahtdurchmesser ist kleiner als die Funkenstandsöffnung.

Idealerweise sollte die Öffnung des Funkenstands, in der sich die Elektrode befindet, vollständig von der zu messenden Probe bedeckt sein. Dadurch wird sichergestellt, dass keine Luft in die mit Argon gefüllte Kammer des Funkenstandes gelangt.

Luft in der Kammer ist vor allem aus zwei Gründen unerwünscht:

Moderne Funkenspektrometer, wie der FOUNDRY-MASTER Smart und die OE Serie von Hitachi High-Tech lösen das Problem bei der Analyse dünner Drähte auf zwei Arten:

Erstens wird die Öffnung der Funkenkammer mit speziellen Adaptern verkleinert, die an den spezifischen Durchmesser des Drahtes angepasst sind. Das ist sicherlich hilfreich, aber es ist immer noch eine knifflige Aufgabe, den kleinen Messkopf genau an der richtigen Stelle auf dem Draht zu platzieren. Und die Tatsache, dass der Draht rund ist, macht es schwierig, eine perfekte Abdichtung zwischen dem Messkopf und der Drahtoberfläche zu erreichen. Die zweite Maßnahme besteht also darin, das Eindringen von Luft in die Funkenkammer zu verhindern, selbst wenn die Kammer der Atmosphäre ausgesetzt ist. Dies wird durch eine spezielle Laminar-Flow-Technologie erreicht, die einen gleichmäßigen Argonstrom um die Elektrode leitet, der das Plasma vor den negativen Auswirkungen der in die Funkenstandskammer einströmenden Luft abschirmt.

Dies macht die genaue und zuverlässige Analyse von Draht, sogar bis zu 5,5 mm Durchmesser, möglich. Zunächst wird ein Stück Draht aus einer neuen Charge aus dem Ring geschnitten und die Oberfläche geschliffen, um eine saubere, nicht kontaminierte Oberfläche für die Analyse zu gewährleisten. Der richtige Adapter für den Drahtdurchmesser wird auf den Funkenstand aufgesetzt und der Draht in den Adapter eingespannt. Das entsprechende Programm für den richtigen Drahtdurchmesser muss ebenfalls in der Software des Geräts ausgewählt werden, um die Genauigkeit zu gewährleisten. Wenn die Analyse innerhalb der Toleranzen der Spezifikation liegt, können die anderen Ringe der Charge gemessen werden.

OES ist die beste Methode zur Analyse von Stahldrähten, die für sicherheitskritische Anwendungen bestimmt sind. Mit den richtigen Messmethoden und dem Einsatz der richtigen Technologie können Sie die Herausforderung der Messung von dünnen Drähten meistern und genaue Ergebnisse für jeden Ring Stahldraht erhalten.

Wenn Sie mehr darüber erfahren möchten, wie die OES Geräte von Hitachi Ihnen bei der genauen Analyse von Drähten helfen kann, kontaktieren Sie uns für eine Vorführung.

Kontaktieren

Das könnte Sie auch interessieren:

Thermische Charakterisierung von Materialien für Batterien in Forschung und Entwicklung

Mehr erfahren