Qualitätssicherung / -kontrolle

Metallproduktion / Gießereien

Sicherheitsprüfung (PMI)

Schrottsortierung / Recycling

Maschinenbau

Metallveredelung / -galvanisierung / beschichtung

Elektronik

Die korrekte Schichtdicke ist bei der Metallbeschichtung ein entscheidender Faktor. Bei zu dünner Beschichtung ist das Trägermaterial nicht ausreichend geschützt; ist sie zu dick, steigen die Kosten oder das Teil passt nicht in sein Gehäuse.

Die Röntgenfluoreszenzanalyse (RFA) ist ein etabliertes Verfahren zur Schichtdickenmessung. Sie ist schnell, zerstörungsfrei und sehr präzise. Wenn jedoch Hunderte oder Tausende von Proben am Tag gemessen werden müssen, sollten die Messzeiten so niedrig wie möglich sein, ohne dass sich dies negativ auf die Genauigkeit der Messwerte auswirkt. Es kommt darauf an, das optimale Gleichgewicht von Präzision und möglichst kurzer Messzeit zu finden.

Der RFA-Messwert ist umso präziser je länger gemessen wird. Für die Schichtdickenmessung bedeutet: je dünner die Beschichtung und je enger der Toleranzbereich, desto länger ist die Messzeit. Die Korrelation ist jedoch nicht linear. So müsste für eine doppelte Genauigkeit die Messzeit vervierfacht werden.

Aber ganz so einfach ist es dann doch nicht, denn auch die Einstellung des Kollimators beeinflusst die nötige Messzeit. Der Kollimator bestrahlt die Probe und legt somit den Messbereich fest. Grundsätzlich sollte dieser auf die Größe und Geometrie des Werkstücks ausgelegt sein. Wenn der Zielbereich zu groß angesetzt ist, wird an der Messstelle die Umgebung der Probe mit einbezogen, so dass die Messwerte sowohl die Probe als auch den umliegenden Bereich widerspiegeln. Wenn sich um die Probe herum nichts befindet, können die Ergebnisse nicht richtig skaliert werden und das Resultat verzerren.

Der Schluss liegt nahe, dass ein kleinstmöglicher Kollimator zur höchsten Präzision führt, jedoch ist die Genauigkeit grundsätzlich geringer je kleiner der Kollimator. Um eine gute Präzision zu gewährleisten, muss die Messzeit entsprechend angepasst werden. Für optimale Ergebnisse sollte der Kollimator direkt auf die jeweilige Probe zugeschnitten sein. Wenn eine Einheitsgröße nicht praktikabel ist, muss das Wechselspiel von Kollimatorgröße, Zeit und Genauigkeit berücksichtigt und das RFA-Gerät je nach Bedarf angepasst werden.

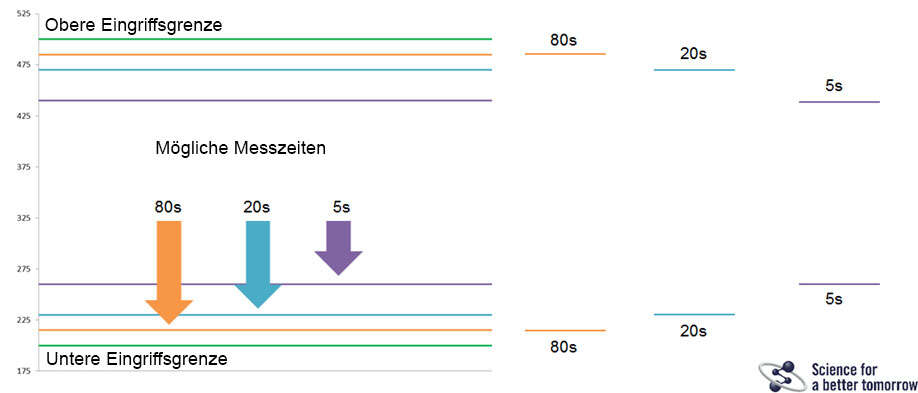

Sehen wir uns die praktische Wirksamkeit der Messzeit auf das Verfahren an. Angenommen, die Schichtdicke muss zwischen einem bestimmten Minimum (untere Eingriffsgrenze, UEG) und einem Maximum (obere Eingriffsgrenze, OEG) liegen. Nehmen wir ebenso an, dass die UEG dem Mindestwert für eine erfolgreiche Beschichtung entspricht und die OEG der maximalen Schichtdicke innerhalb der vorschriftsmäßigen Toleranzgrenzen. Um die Kosten in Schach zu halten, müssen die meisten Hersteller ihren Prozess so nah wie möglich an die UEG heranregeln und gleichzeitig sicherstellen, dass die geltenden Vorschriften eingehalten werden.

Die folgende Tabelle verdeutlicht den Zusammenhang von akzeptablen Toleranzen und Messzeit (die Zahlen dienen lediglich der Veranschaulichung und sollten nicht als Grundlage für die Prozessregelung verwendet werden).

| Messzeit | Genauigkeit (1σ) | 99 % der Messungen liegen innerhalb dieser Grenzen (oder 3σ) |

| 5 s | ±0,51 µin | +/- 1,52 µin |

| 20 s | ±0,25 µin | +/- 0,76 µin |

| 80 s | ±0,13 µin | +/- 0,38 µin |

Bei einer UEG von 5 µm muss die Sollschichtdicke über diesem Wert liegen, wobei der genaue Wert wiederum von der Messzeit abhängt. Um eine Messzeit von 5 Sekunden einzuhalten, können Sie anhand der obigen Tabelle erkennen, dass die Sollschichtdicke auf 6,6 µm eingestellt werden muss, um mit Sicherheit immer über den kritischen 5 µm zu bleiben (UEG bei 5 µm x Genauigkeit von 3σ x 1,52 µm). Wenn eine Messzeit von 80 Sekunden akzeptabel ist, kann wesentlich näher an die UEG herangeregelt werden (±0,38 µm), bis zu einer Schichtdicke von 5,46 µm.

Kürzere Messzeiten ermöglichen eine höhere Testfrequenz oder erlauben den Einsatz des RFA-Geräts für zusätzliche Analysen. Gleichzeitig kann man sich auch zusätzlichen Aufgaben widmen. Im zweiten Beispiel könnten die Kosten für Beschichtungschemikalien niedriger sein, in der Praxis sollten diese Ersparnisse jedoch gegen Kosten für die zusätzliche Messzeit abgewogen werden. Prozessabläufe und Produktionsauslastungen sind hier ausschlaggebend.

Erfahren Sie mehr über unsere RFA Schichtdickenmessgeräte. Für weitere Empfehlungen zur Prozessoptimierung in Hinblick auf Präzision und Durchsatzleistung, kontaktieren Sie unser Expertenteam.

Produktübersicht RFA Schichtdickenmessgeräte Kontakt

Thermische Charakterisierung von Materialien für Batterien in Forschung und Entwicklung

Mehr erfahren