Qualitätssicherung / -kontrolle

Metallproduktion / Gießereien

Sicherheitsprüfung (PMI)

Schrottsortierung / Recycling

Maschinenbau

Metallveredelung / -galvanisierung / beschichtung

Elektronik

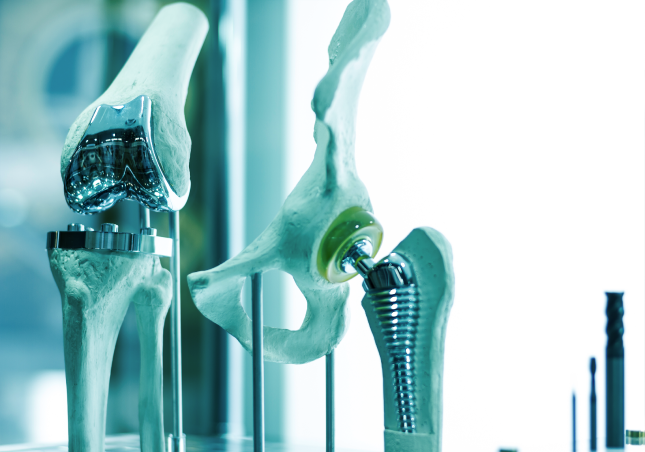

Schätzungen zufolge wird der Markt für medizinische Implantate bis 2022 auf 104 Mrd. Euro anwachsen. Zu den am schnellsten wachsenden Marktsektoren zählen orthopädische Implantate, also Hilfselemente, die in den Körper eingepflanzt werden, um beschädigte Knochen oder Gelenke zu ersetzen oder zu stützen. Neue Innovationen in diesem Sektor sowie eine zunehmend alternde Bevölkerung treiben die Nachfrage. Um die Leistungsfähigkeit der Implantate zu optimieren, werden sie beschichtet.

Die Hauptfunktion von Beschichtungen für Teile, die für den internen Einsatz vorgesehen sind, besteht darin, diese zu festigen, zu sterilisieren, oder um sie gegen Bakterien oder Korrosion zu schützen. Orthopädische Implantate als Hüft- oder Knieersatz werden aus Metall gefertigt, um Festigkeit und Haltbarkeit zu gewährleisten. Einige Metalle können jedoch allergische Reaktionen auslösen und nach der Operation vom Körper abgestoßen werden. Um die Abstoßungsgefahr zu mindern, werden die Implantate mit einem biokompatiblen Metall, beispielsweise Gold oder Titan, beschichtet.

Die fortlaufende Forschung untersucht, wie unterschiedliche Arten und Strukturen von Oberflächenbeschichtungen die Leistungsfähigkeit von Knochen- oder Gelenkersatzteilen verbessern können. Für medizinische Implantate bedeutet das konkret, dass sie länger halten, vom Körper besser angenommen werden und eine schnelle Heilung fördern. Bei Knochenersatz gehört die Osteo-Integration zu den Kernprozessen für ein erfolgreiches Implantat. Dabei verbindet sich das lebende Gewebe mit dem künstlichen Implantat. Je schneller der betroffene Knochen und das Implantat zusammenwachsen, desto besser verläuft die Heilung und umso stärker ist das Gelenk. Forschungsergebnisse zeigen, dass eine raue, poröse Titanoberfläche die Osteo-Integration unterstützen und die Genesung nach einer Operation fördern kann.

Die zur Herstellung der porösen, rauen Titanbeschichtung verwendete Beschichtungsmethode ist das TPS-Verfahren (Titan-Plasma-Spray), eine Art physikalische Gasphasenabscheidung (PVD). Bei diesem Spezialverfahren wird Titanpulver einem Plasmastrahl zugeführt. Das Titan schmilzt in dem extrem hochtemperierten Plasma und wird auf das Substrat aufgetragen. Das Titan erstarrt, sobald es auf die kalte Oberfläche des Substrats trifft. Für das korrekte Oberflächenprofil müssen bestimmte Prozessparameter eingehalten werden, wie zum Beispiel Substratdrehzahl, Energiezufuhr und Substrattemperatur. Derzeit wird dieser Prozess für eine Vielzahl von Materialien erforscht.

Es gibt weitere Arten von PVD-Verfahren, die häufig für orthopädische Implantate genutzt werden. Diese Verfahren werden seit Jahren bei Hüft-, Knie- und Schulterimplantaten eingesetzt. Wie auch das komplexere TPS-Verfahren ermöglichen diese eine extrem dünne und reine Beschichtung. PVD-Beschichtungen werden normalerweise im Vakuum durchgeführt, wobei das Metall durch einen Elektronenstrahl aus einer Elektronenkanone eingedampft wird. Das gedampfte Metall setzt sich dann auf dem Substrat ab, wobei Oberflächeneigenschaften, wie beispielsweise die Dicke, sorgfältig anhand von Spannung, Leistung und Substratdrehzahl gesteuert werden.

Die Titan-Beschichtungen für medizinische Implantate werden extrem dünn und auf kompliziert geformte Teile aufgetragen. Daher bietet sich RFA als beste Analysemethode an. Sie ist schnell, zerstörungsfrei und präzise, wenn der geeignete Detektor eingesetzt wird. Bei sehr dünnen Schichten bietet ein Silikon-Drift-Detektor (SDD) eine wesentlich bessere Auflösung und gewährleistet damit, dass Beschichtungen den strengen Vorgaben für diesen Markt entsprechen.

Sowohl PVD als auch TPS sind hochspezialisierte Verfahren, die sich wesentlich von herkömmlicher Galvanotechnik unterscheiden. Alles deutet jedoch darauf hin, dass der Markt für titanbeschichtete medizinische Implantate in den nächsten Jahren erheblich wachsen wird, sodass es sich lohnen könnte, in diese neuen Technologien zu investieren.

Kontaktieren Sie uns für weitere produktspezifische Informationen zu unseren Analysegeräten und wie RFA für eine schnelle und genaue Qualitätskontrolle eingesetzt werden kann.

Kontaktieren Sie uns

Thermische Charakterisierung von Materialien für Batterien in Forschung und Entwicklung

Mehr erfahren