Qualitätssicherung / -kontrolle

Metallproduktion / Gießereien

Sicherheitsprüfung (PMI)

Schrottsortierung / Recycling

Maschinenbau

Metallveredelung / -galvanisierung / beschichtung

Elektronik

Wenn wir Messungen mit unseren Analysegeräten vornehmen, dann wollen wir sicher sein können, dass wir ein richtiges Messergebnis erhalten. Ganz gleich, ob wir die Materialzusammensetzung oder z.B. die Schichtdicke messen, ob wir dabei XRF-, OES- oder LIBS-Technologie verwenden – das Messergebnis soll in jedem Fall möglichst genau sein.

Zunächst müssen wir verstehen, was Genauigkeit im Zusammenhang mit Messergebnissen bedeutet.

Bei analytischen Verfahren ist die Genauigkeit ein Maß für die Größenordnung, mit der unser gemessener Wert von dem erwarteten Wert abweicht (Wir gehen vereinfacht davon aus, dass der erwartete Wert sehr nahe am wahren Wert ist, den wir jedoch nicht kennen können. Daher sprechen wir hier von dem „erwarteten Wert“.).

Die Genauigkeit wird von zwei Faktoren bestimmt:

Erstens von der Präzision, d.h. der Wiederholbarkeit von Messwerten. Dahinter steht die Frage: Wie wiederholbar sind meine Messergebnisse, wenn ich dieselbe Probe mehrere Male messe und zwar jeweils auf die gleiche Art mit demselben Analysegerät und unter Anwendung desselben Verfahrens?

Zweitens von der Richtigkeit und der damit verbundenen Frage: Wenn ich mehrere Messungen vornehme, entspricht der Mittelwert aus diesen Messungen dem erwarteten Wert? Hier spricht man auch von der Genauigkeit des Mittelwertes.

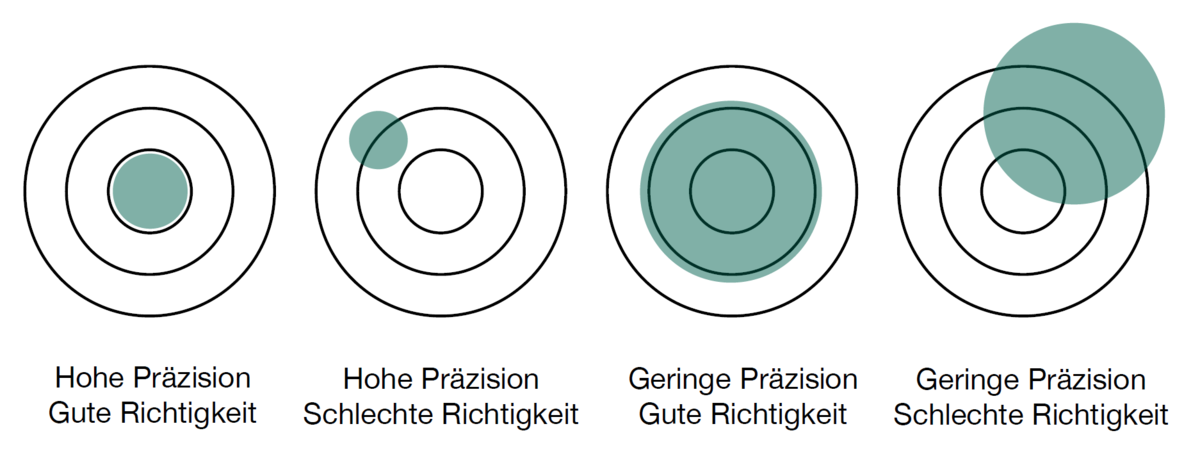

In der folgenden Graphik ist dargestellt, wie die Genauigkeit von der Richtigkeit und der Präzision bestimmt wird.

Institut für Informatik - Humboldt-Universität zu Berlin

https://www2.informatik.hu-berlin.de/~hochmuth/praez.shtml

Hier sieht man, dass die Präzision hoch, die Richtigkeit aber dennoch gering sein kann. Andererseits kann auch die Richtigkeit (Genauigkeit des Mittelwertes) hoch und die Präzision gering sein. Für ein wirklich genaues Ergebnis ist es erforderlich, dass beides, Präzision und Richtigkeit, hoch sind.

Zunächst wollen wir auf die Fehler eingehen, die sich ausschalten lassen. Anschließend zeigen wir, welche Fehler sich lediglich reduzieren, jedoch nicht gänzlich ausschalten lassen.

In einem ersten Schritt müssen wir prüfen, ob grobe Fehler vorliegen. Diese Fehler sollten als erstes ausgeschaltet werden. Wie in der obenstehenden Graphik dargestellt, würde ein grober Fehler zu einer Messung führen, die völlig außerhalb des grünen Bereiches liegt und wahrscheinlich als Ausreißer gewertet würde. Grobe Fehler können von Prozessfehlern, wie z.B. Materialverunreinigungen bei unsachgemäßer Probenvorbereitung, herrühren. Oder von Probendefekten, wie Lunker im Messbereich, oder möglicherweise auch durch eine ungeeignete Messroutine. Grobe Fehler lassen sich durch Mitarbeiterschulungen und durch Verwendung der richtigen Messmethode vermeiden.

Darüber hinaus gibt es zwei Arten von Fehlern, die sich auf das Messsystem selbst zurückführen lassen:

Systematische Fehler wirken sich in der Regel auf die Richtigkeit aus. Sie führen zu einer gleichbleibenden Abweichung zwischen dem Mittelwert der gemessenen Probe und dem erwarteten Ergebnis. Ursache sind Fehler im Meßsystem, z.B. aufgrund mangelnder Wartung, Verschleiß der Gerätekomponenten, ungenauer Kalibrierung oder die Messunsicherheit der für die Kalibrierung verwendeten Referenzproben. Da innerhalb eines definierten Bereiches die Abweichung für jede Messung gleich ist, ist es möglich, die Abweichung zu messen und mit Hilfe eines Korrekturfaktors bei den Analysen zu berücksichtigen. Systematische Fehler lassen sich durch regelmäßige Kalibrierung und Wartung reduzieren.

Zufällige Fehler beeinflussen die Präzision. Je größer der zufällige Messfehler, desto weniger präzise die Messung und desto größer die Abweichung. Im Gegensatz zu systematischen Fehlern lassen sich zufällige Fehler nicht vorhersagen, sondern werden mit Hilfe von statistischen Methoden abgeschätzt. Diese Messabweichungen können durch zufällige Inhomogenitäten der Proben verursacht werden. Auch kleinste Veränderungen der Messbedingungen sind mögliche Ursachen. Ziel ist es, durch Anwendung geeigneter Messverfahren und gut gewarteter Systeme die Präzision so gut wie möglich zu verbessern.

Tatsächlich erhalten Sie nur dann vollständige Messsicherheit, wenn Sie die Abweichung der gemessenen Werte kennen. Jede Messung unterliegt einer gewissen Abweichung aufgrund der Einschränkungen, die jedes Messsystem mitbringt, und der unvermeidlichen zufällig auftretenden Fehler. Um ein Höchstmaß an Messgenauigkeit zu erreichen, sollten wir alles daran setzen, grobe Fehler auszuschalten und systematische und zufällige Fehler zu reduzieren. Mit der restlichen Abweichung müssen wir leben. Wir können Sie jedoch für ein von uns selbst definiertes Vertrauensintervall berechnen.

So ist z.B. die Aussage „der Chromanteil beträgt 20% + / - 0.2% bei einer Wahrscheinlichkeit von 95%“ ein belastbares Ergebnis. Die Aussage „der Chromanteil beträgt 20%“ ist dagegen unvollständig und nicht vollständig, da mögliche Abweichungen nicht abgeschätzt worden sind.

Systematische Fehler (Abweichung vom Mittelwert) lassen sich eindeutig berechnen. Zufällige Fehler unterliegen einer statistischen Regel. Wie Sie diese beiden Arten von Fehlern berechnen können, erfahren Sie in unserem Leitfaden „Die Suche nach den wahren Werten“. Registrieren Sie sich noch heute unter diesem Link, um unseren Leitfaden zu downloaden.

Thermische Charakterisierung von Materialien für Batterien in Forschung und Entwicklung

Mehr erfahren