Qualitätssicherung / -kontrolle

Metallproduktion / Gießereien

Sicherheitsprüfung (PMI)

Schrottsortierung / Recycling

Maschinenbau

Metallveredelung / -galvanisierung / beschichtung

Elektronik

Gießereien arbeiten mit sehr engen Margen und müssen alle Möglichkeiten ausschöpfen, um ihre Effizienz zu steigern, Ausschuss und Kosten zu senken. Gießereibetriebe setzen häufig große Volumina um und produzieren kostspielig legierte Stähle, Nickel- und sonstige Legierungen unter hohem Energieeinsatz. Gleichzeitig müssen die Gießer dabei auf die genaue Einhaltung sehr enger Vorgaben für die Endprodukte achten.

Unter diesen Bedingungen ziehen Schmelzfehler nicht nur hohe Kosten nach sich. Sie führen auch schnell zu großen Zeitverlusten, denn sobald mit einem Funkenspektrometer festgestellt wird, dass die chemische Zusammensetzung einer Schmelze oder Legierung nicht den Vorgaben entspricht, muss der Gießer eine Chargenkorrektur vornehmen.

Bei der Chargenkorrektur wird weiteres Material zugegeben, um die Zielwerte der Toleranzen des zu gießenden Werkstoffes zu erreichen oder um Kundenvorgaben einzuhalten. Im Anschluss daran wird die Schmelze analysiert, um zu prüfen, ob die Kunden- oder Werkstoffvorgaben nun eingehalten werden. Eine erfolgreiche Korrektur erfordert komplexe Berechnungen und setzt umfassendes metallurgisches Wissen voraus, um die richtigen Zuschlagmaterialien auswählen zu können. Jeder Fehler bei der Berechnung bedeutet ein Sicherheitsrisiko und höhere Produktionskosten.

Mit den neuen Softwarelösungen von Hitachi High-Tech können Sie nun die Risiken einer falschen Chargenkorrektur vermeiden. Chargenkorrekturen müssen ab sofort nicht mehr kompliziert sein, sondern lassen sich schnell, einfach und fehlerfrei durchführen.

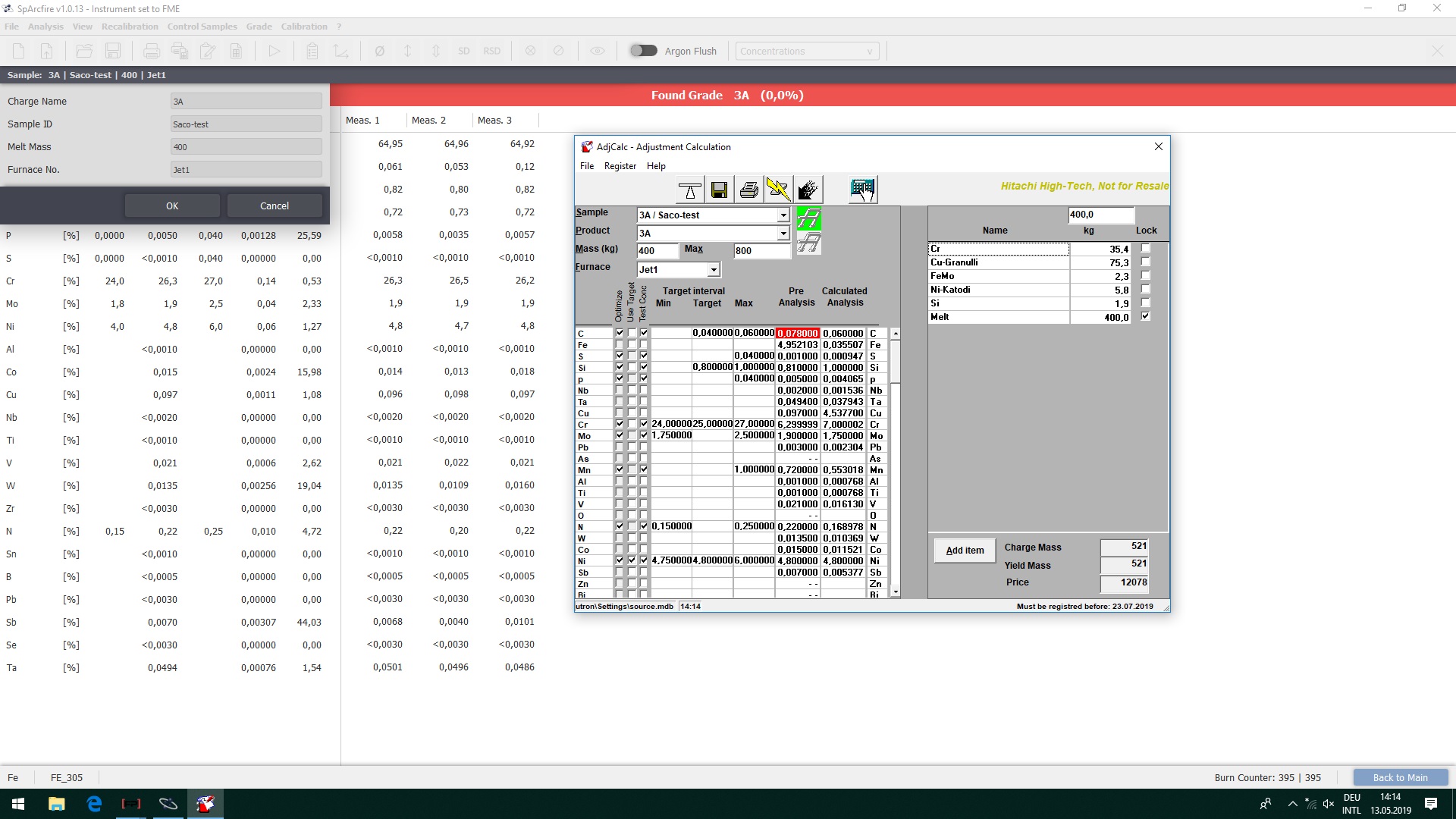

Schmelzanalyse mit SpArcfire mit Überschreitung des Kohlenstofflimits und entsprechender Chargenkorrekturrechnung mittels Adjcalc.

Zeiteinsparungen

Die manuelle Chargenkorrektur umfasst im Wesentlichen drei Schritte:

Jeder einzelne dieser Schritte führt zu einer Verlängerung der Schmelzzeit und verlangt sehr gute analytische Fähigkeiten und umfassende metallurgische Praxis.

Bei seiner OES-Technologie kombiniert Hitachi nun die Adjcalc-Software mit seiner neuesten SpArcfire-Bedienersoftware. Mit ihr kann der Gießer alle wesentlichen Entscheidungen bei der Chargenkorrektur in kürzester Zeit treffen und gleichzeitig einen Mehrwert für die Gießereiproduktion erzielen. Die Software verarbeitet die Daten der Elementanalyse aus der SpArcfire-Software und berechnet daraus die kostengünstigste Variante für die Korrektur der gesamten Schmelze. Dabei berücksichtig sie, welche Stoffe für die nachträglichen Zugaben zur Verfügung stehen, ihre Umsatzeffizienz in der heißen Schmelze, sowie die Ofenkapazität. Die Ausgangsmaterialien können auch vom Kunden vorgegeben werden, um eine möglichst effiziente Chargenkorrektur sicherzustellen.

Der Gießer kann in der Adjcalc-Software den Preis, die Verfügbarkeit, die Zusammensetzung und die Umsatzeffizienz der Rohstoffe eingeben, damit der Computer für die Berechnung der kostengünstigsten Rezeptur auf diese Informationen zurückgreifen kann. Anschließend erhält er einen Ausdruck, auf dem er die Ergebnisse bestätigt und anhand dessen die Korrektur vorgenommen wird. Die Gießer haben auch die Möglichkeit, die Korrektur selbst anzupassen, indem sie festlegen, wie eng die Grenzen sein sollen, innerhalb derer die Korrektur erfolgen soll. Sie können statt der Standardvorgaben jede spezielle Kundenanforderung vorgeben oder, falls es für ein bestimmtes Gussteil angebracht erscheint, auch mit großzügigeren Toleranzen arbeiten, um die Produktionskosten zu senken.

So verkürzen Sie nicht nur die Schmelzzeit, sondern können bei der Chargenkorrektur anstelle von teurem Reinmaterial auch Material auf Schrottbasis zugeben. Unsere Softwarelösungen greifen auf unsere umfangreiche GRADE-Datenbank mit Spezifikationen von mehr als 340.000 Werkstoffen zu. Hierdurch können Sie direkt feststellen, welche Spezifikationen für Sie relevant sind, und die Chargenkorrektur schnell, einfach und sicher durchführen.

Kompliziertes leicht gemacht

Die Chargenkorrektur war bisher eine Domäne, die ausschließlich Mitarbeitern mit sehr guten metallurgischen Kenntnissen vorbehalten war. Unsere Software befähigt nun praktisch Jedermann, eine präzise Chargenkalkulation durchzuführen. Da die Software ab jetzt die meiste Arbeit übernimmt, können Gießereien ihre begrenzt zur Verfügung stehenden Fachkräfte besser einsetzen und gleichzeitig unnötige Fehler vermeiden.

Für Gießereibetreiber bedeuten weniger menschliche Fehler nicht nur weniger Stillstände bei der Schmelze. Sie müssen ihr Fachpersonal auch nicht mehr so häufig für die Aufgabe der Chargenkorrektur abstellen.

In der Metallindustrie müssen Präzision und Effizienz sorgfältig gegeneinander abgewogen werden. Durch die Kombination der Adjcalc-Software mit unserer SpArcfire-Software müssen Gießereien ab jetzt für Kosten- und Zeiteinsparungen in ihren Prozessen keine Kompromisse mehr bei der Präzision eingehen.

Die Chargenkorrektur-Software von Hitachi ist ein weiteres Beispiel dafür, wie wir moderne Technologien zur Verbesserung der Betriebsabläufe bei unseren Kunden einsetzen. Seit über 40 Jahren unterstützen wir Kunden in der Metallindustrie, ihre Prozesse schneller, sicherer und präziser zu machen. Einer so unliebsamen Tätigkeit wie der Chargenkorrektur den Schrecken zu nehmen und dabei gleichzeitig ein Höchstmaß an Sicherheit zu garantieren, ist ein herausragendes Beispiel dafür, wie unsere Lösungen ihre Produktionsabläufe nicht nur effizienter, sondern gleichzeitig auch besser machen können.

Überzeugen Sie sich selbst, wie einfach es ist, durch eine Chargenkorrektur mit der Hitachi OES-Technologie Spezifikationen sicher einzuhalten. Besuchen Sie uns auf der auf der GIFA, vom 25. bis 29. Juni, Stand 11H29.

Für weitere Informationen, wie Sie mit der OES-Analyse eine optimale Prozesskontrolle bei Gusseisen erzielen können, steht unser Leitfaden zu diesem Thema zum Download bereit.

Thermische Charakterisierung von Materialien für Batterien in Forschung und Entwicklung

Mehr erfahren